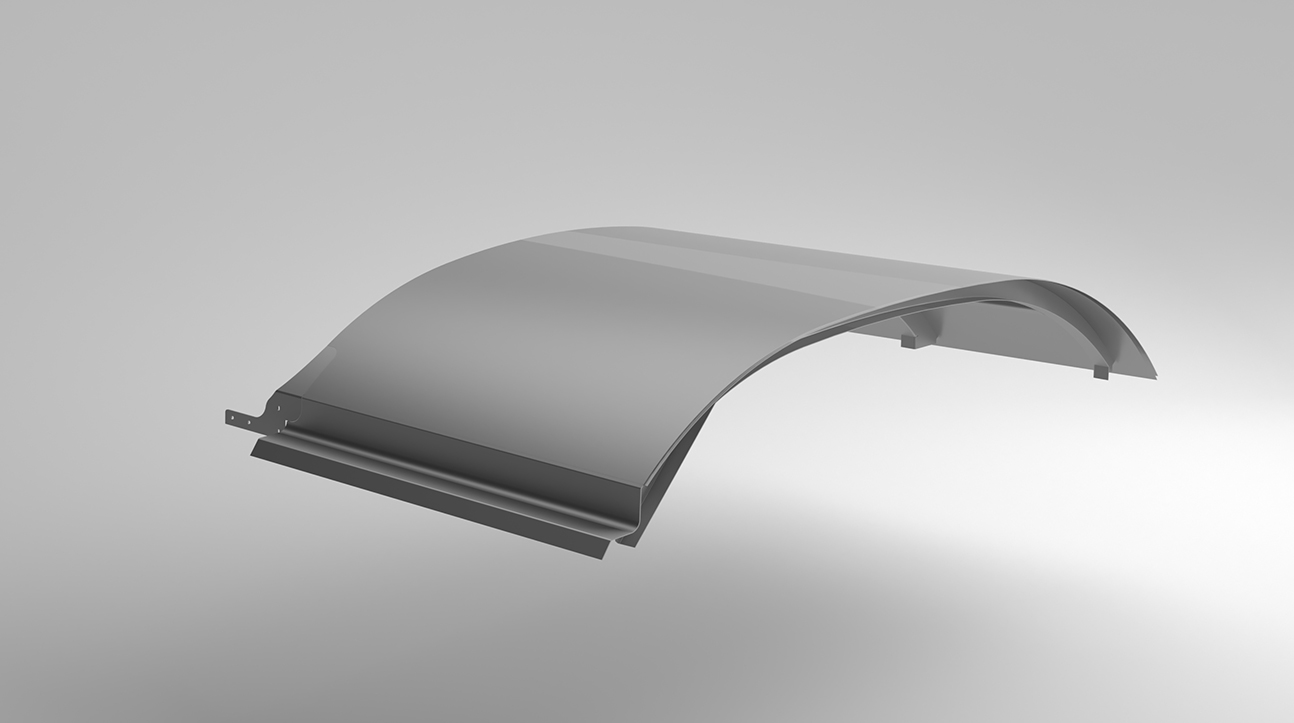

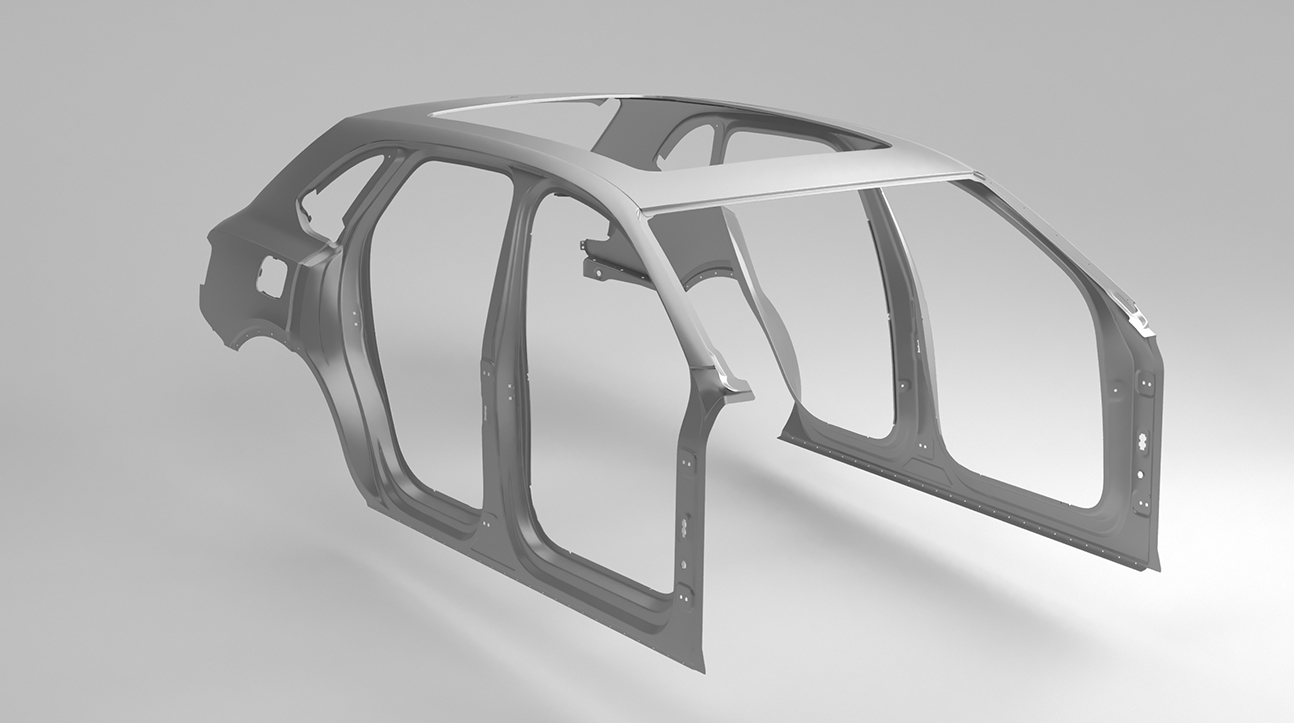

Das neue Flaggschiff der DB-Flotte wird über Jahrzehnte hinweg im Einsatz sein – mit Höchstgeschwindigkeiten von bis zu 250 km/h.

Für die Außenhülle bedeutet das höchste Anforderungen an Stabilität und Verarbeitung. Aber auch Leichtigkeit ist gefragt. Denn jedes überflüssige Gramm Gewicht fährt über Millionen Kilometer mit, verschlechtert die Energiebilanz und verursacht so langfristig höhere Kosten. Eine kniffelige Aufgabe für die Waggonbauer von Siemens/Bombardier.

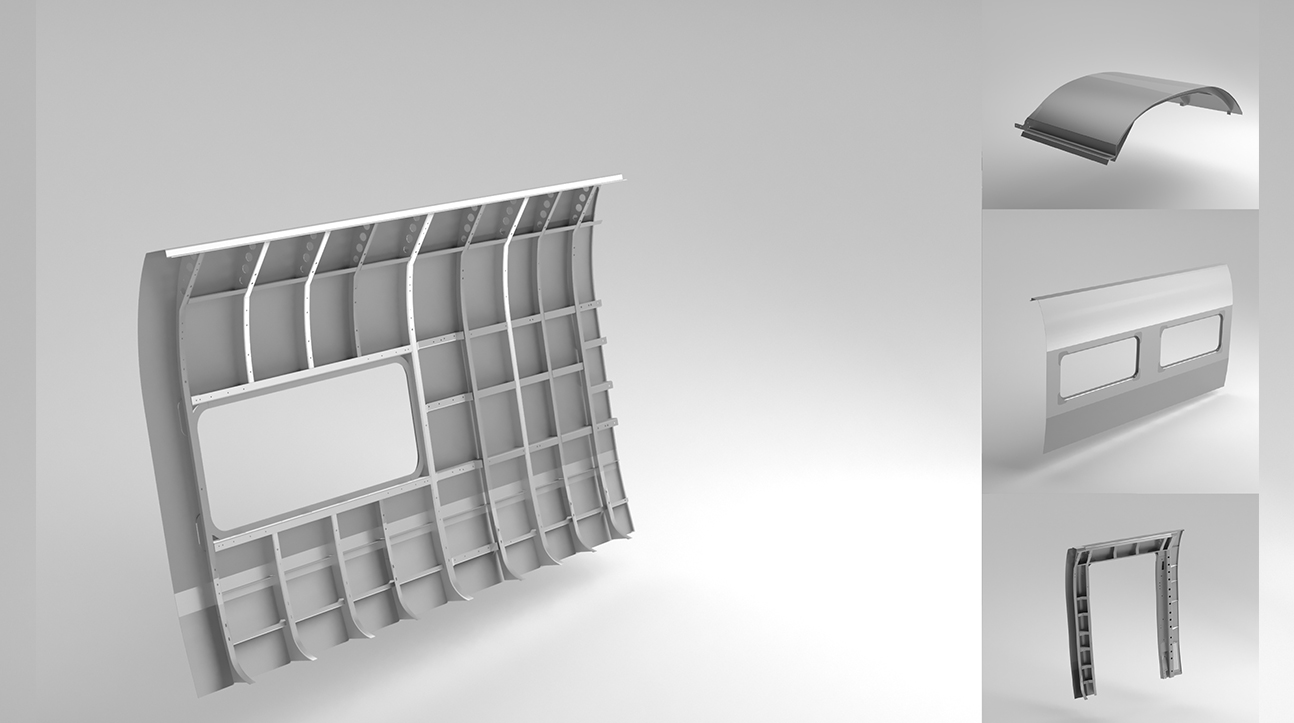

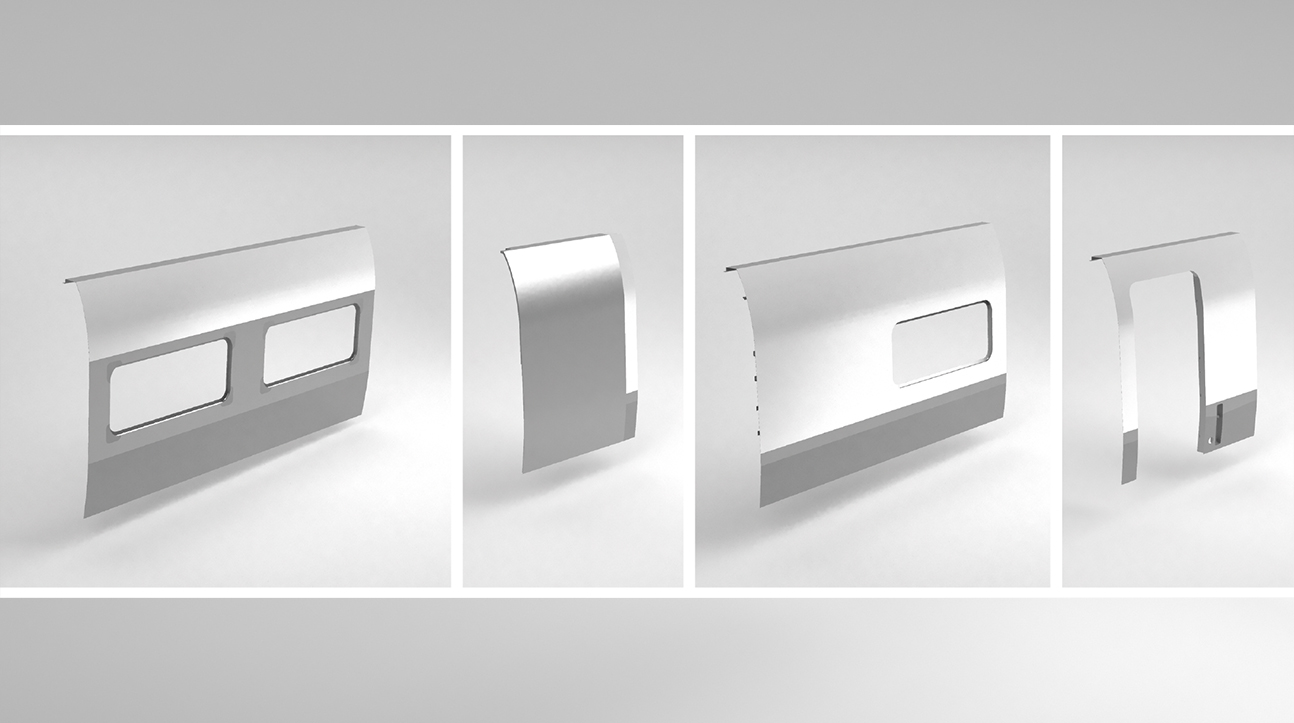

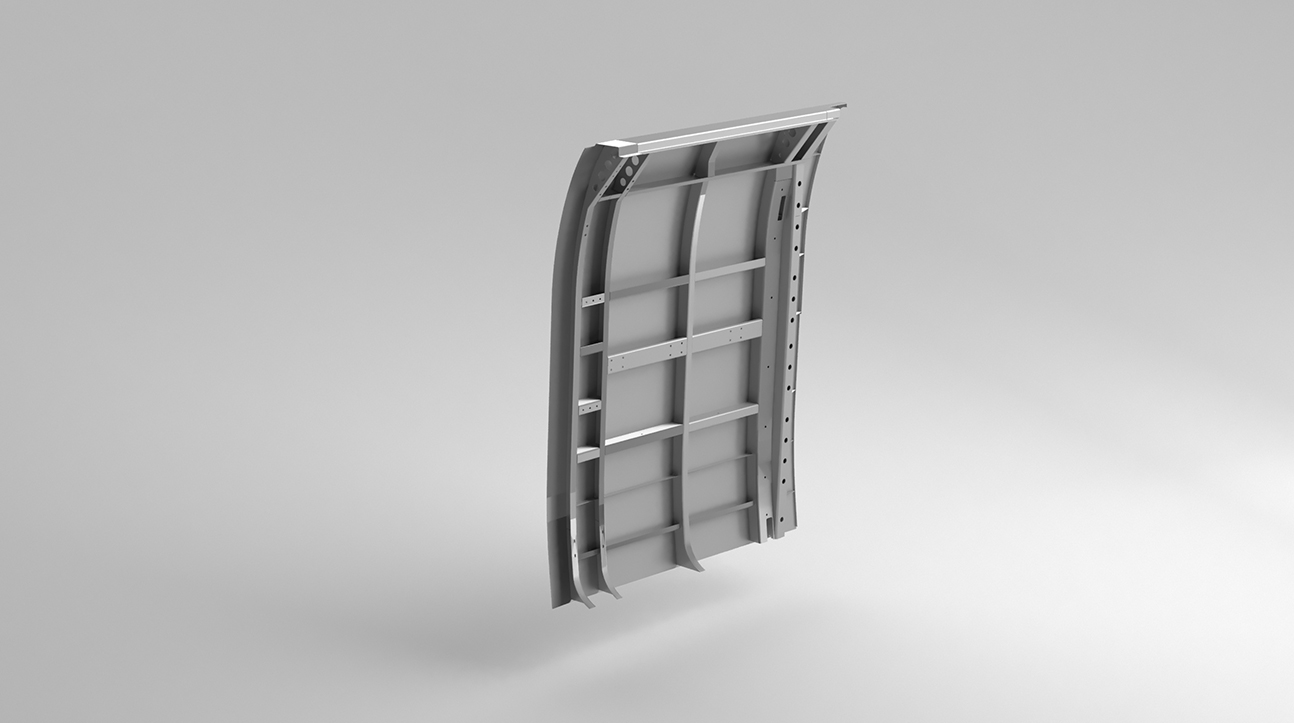

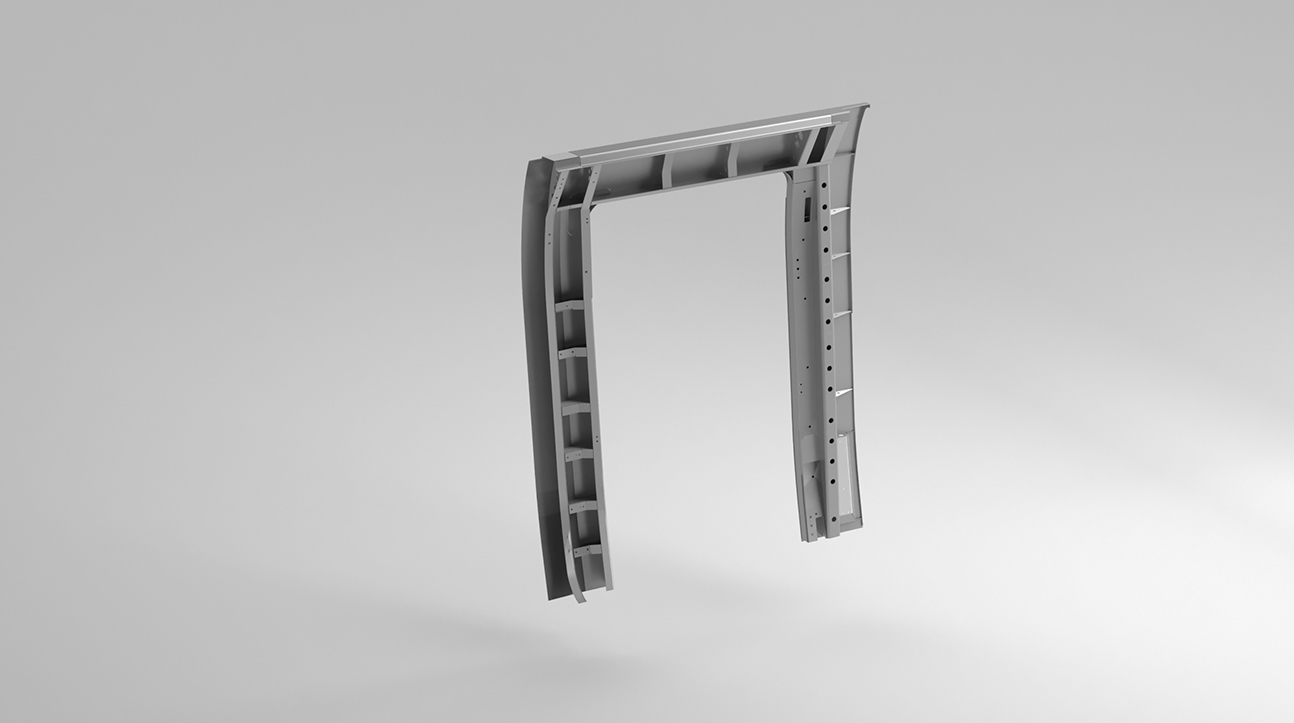

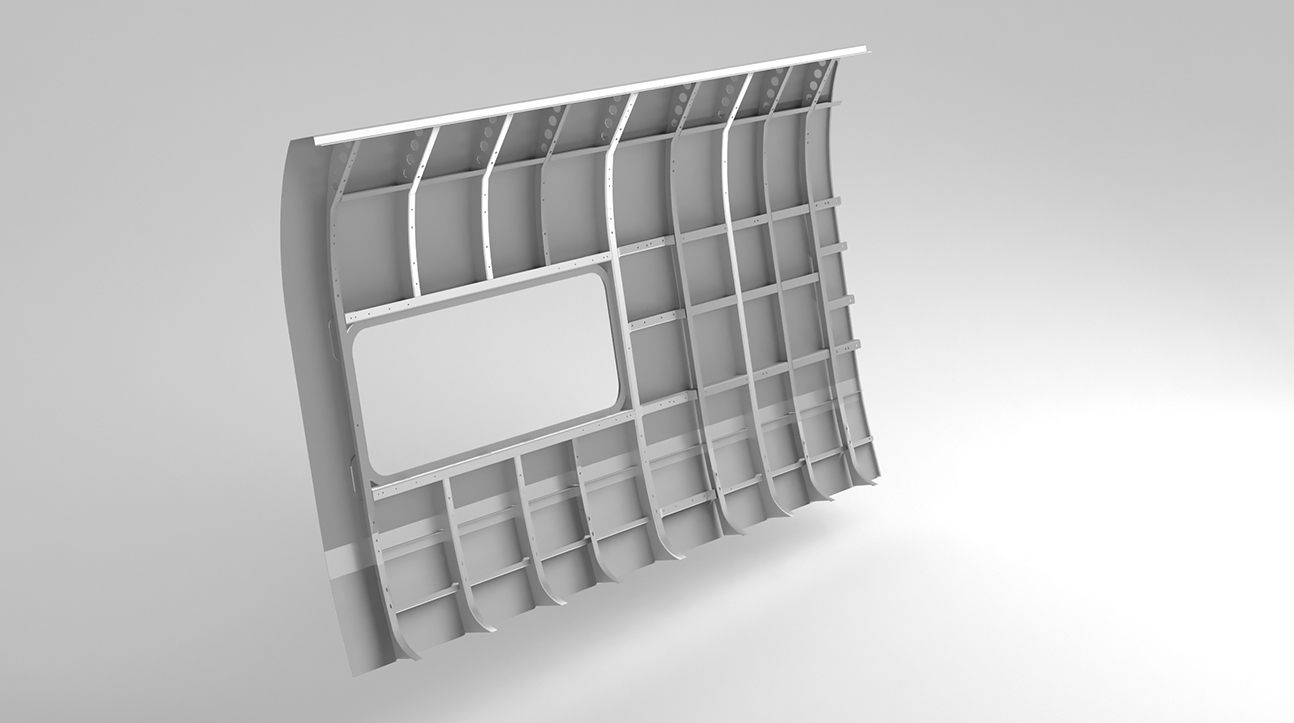

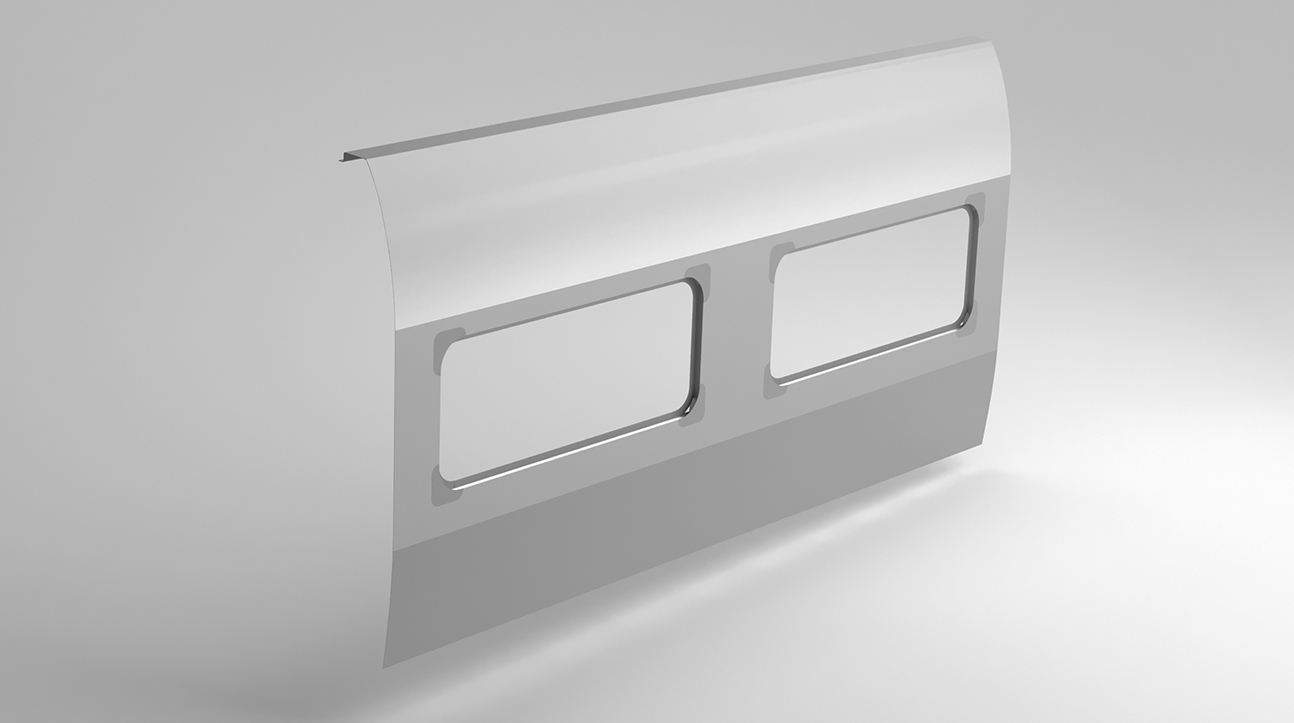

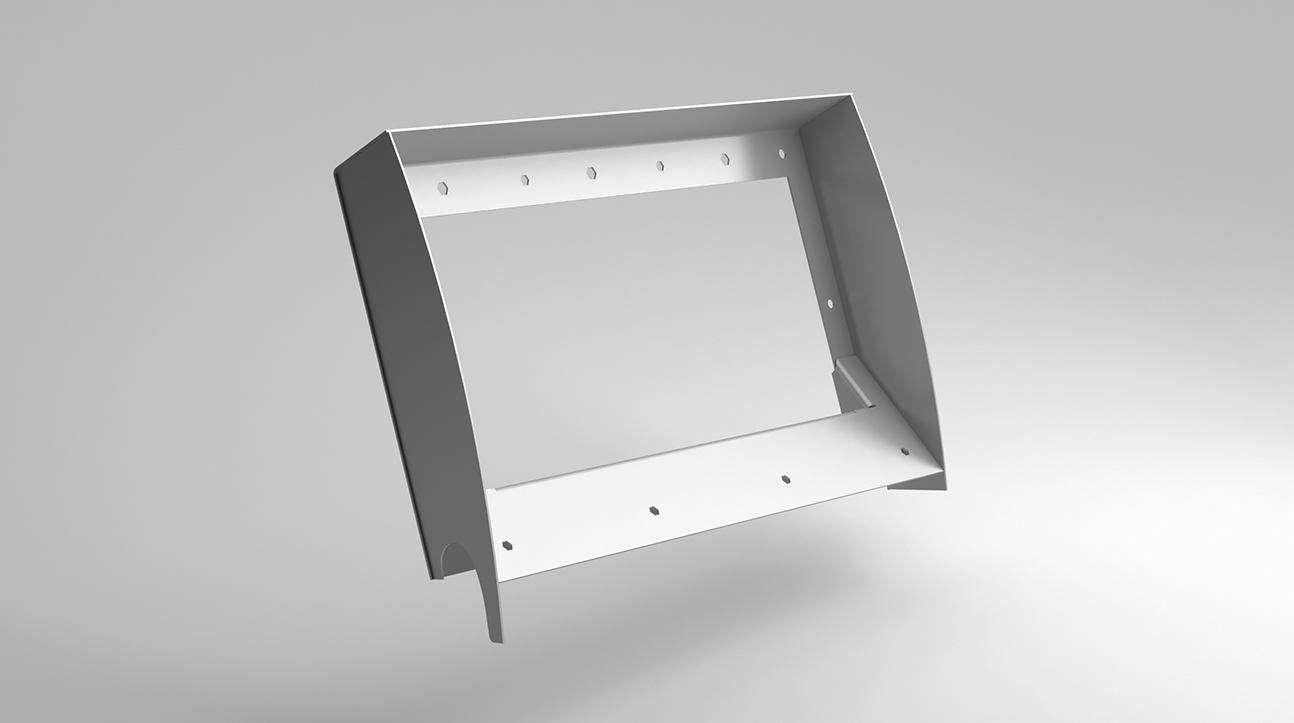

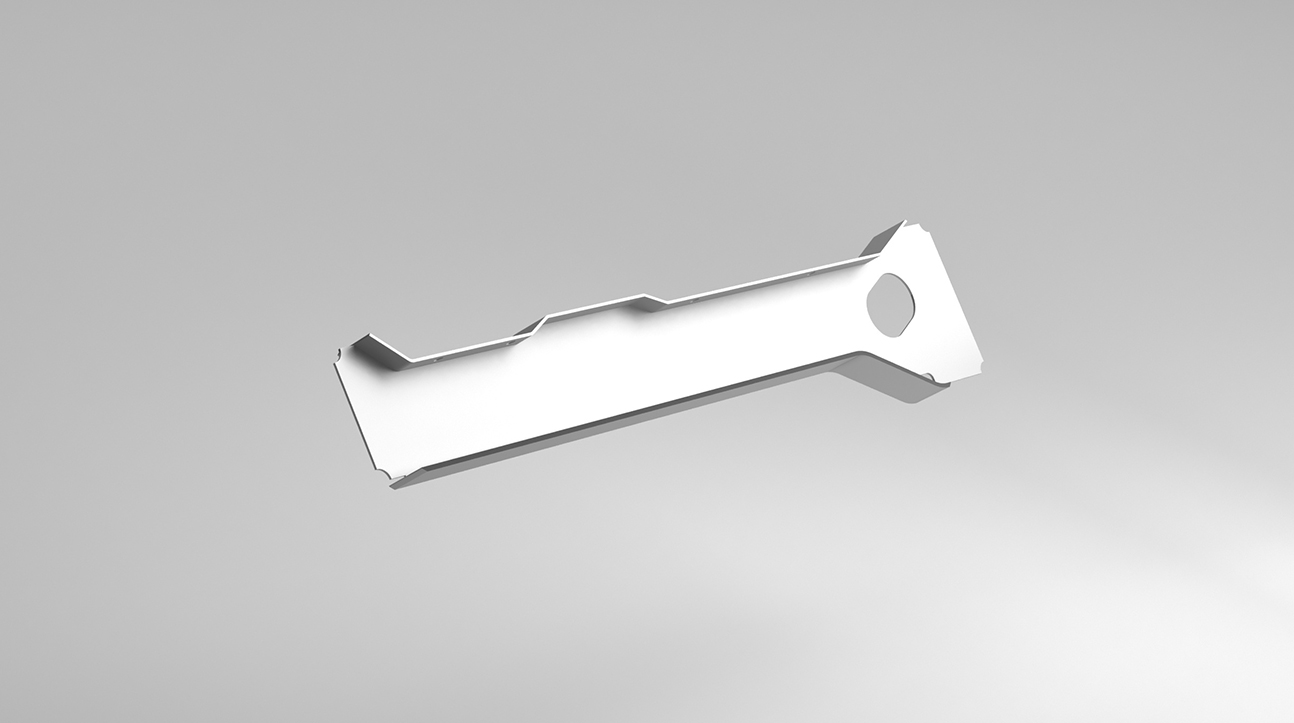

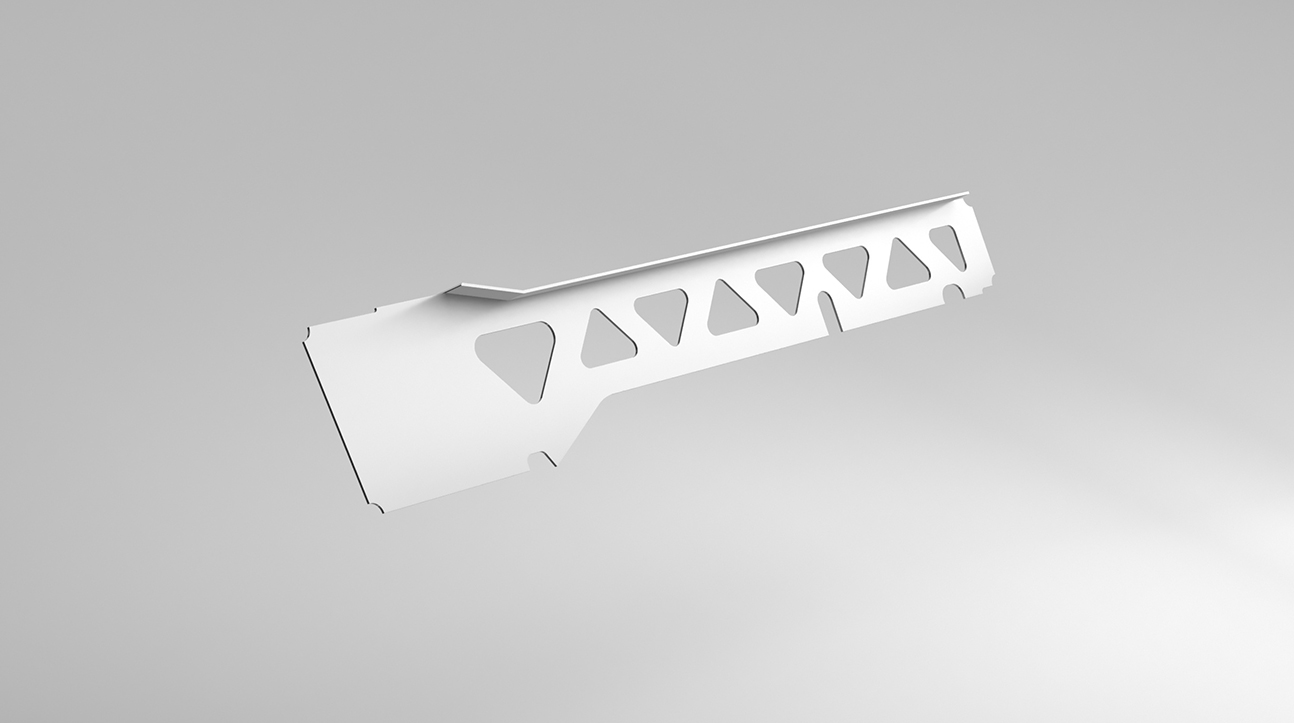

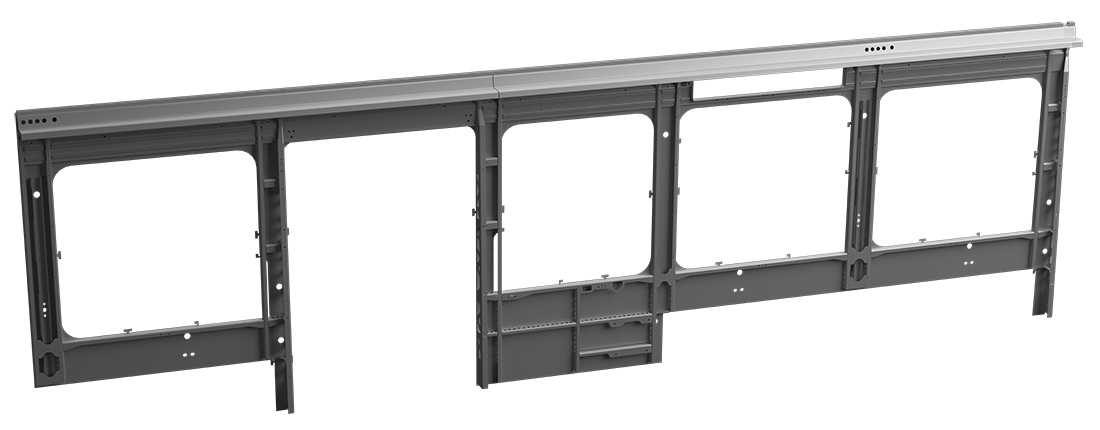

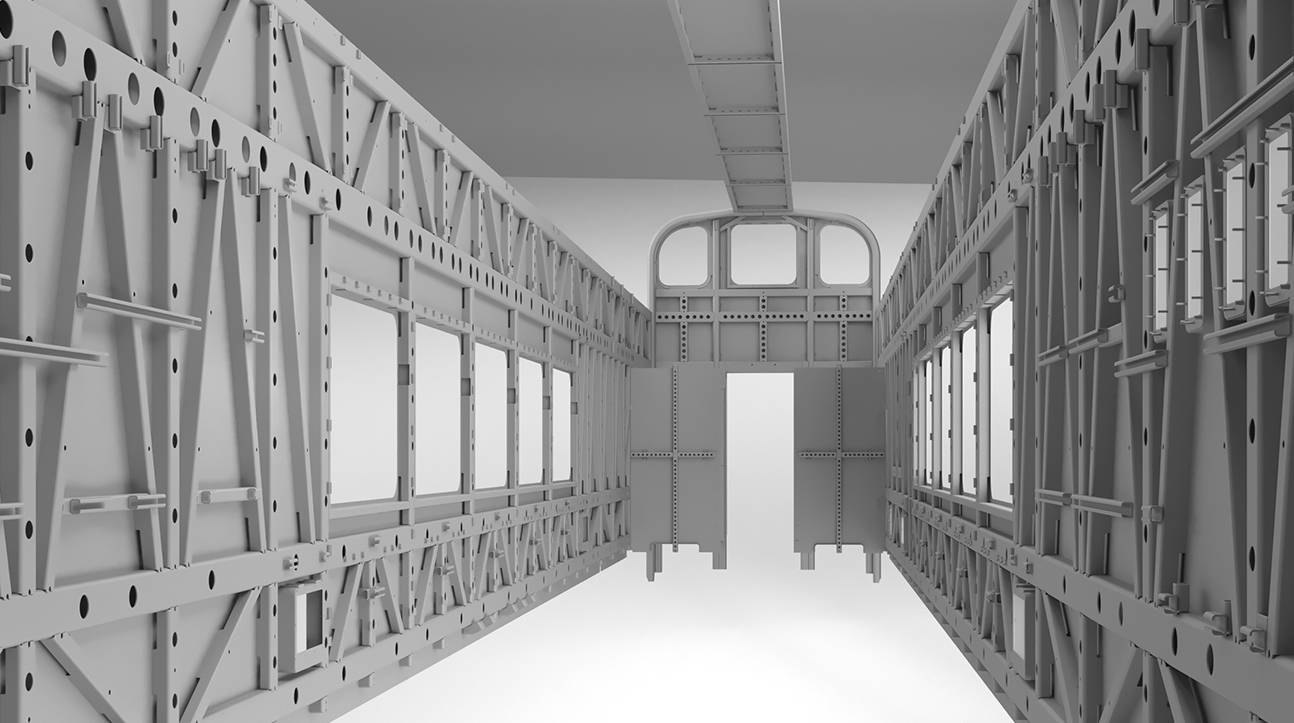

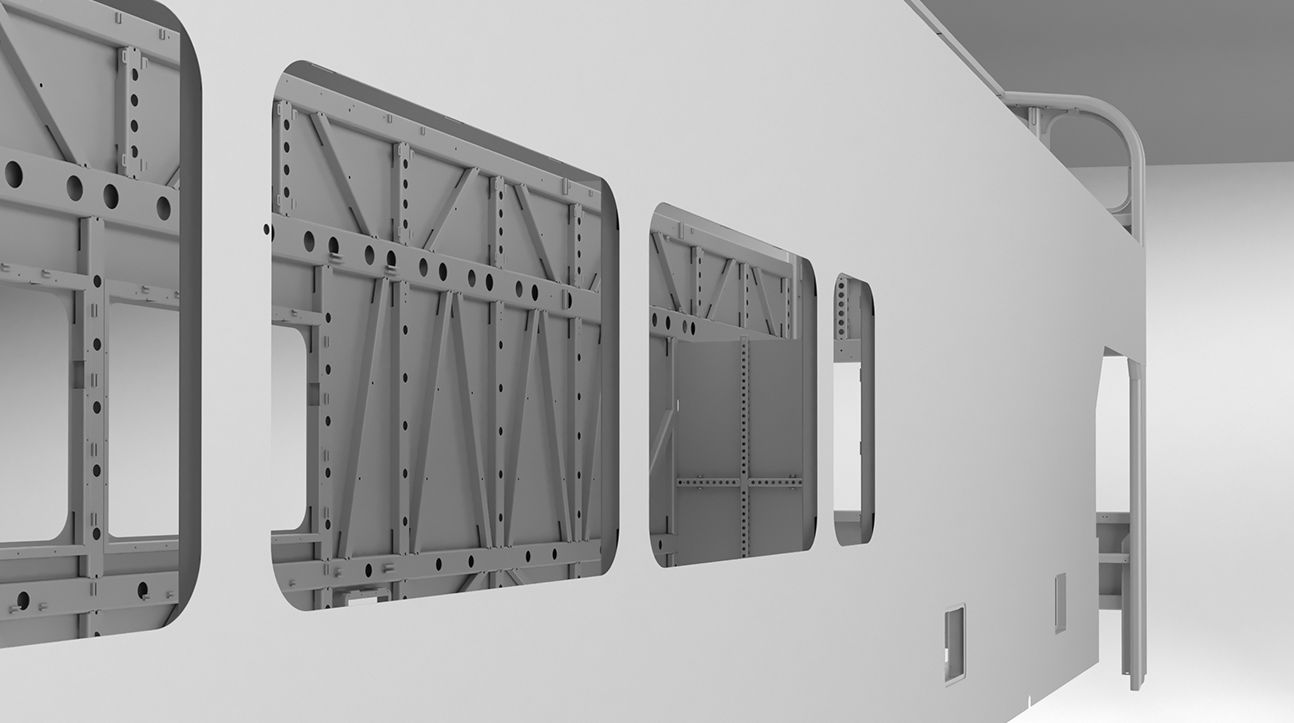

Die Photon-Lösung: Stahl und Laser. Lasergeschweißte Waggon-Komponenten aus Stahlblech bieten auch bei geringen Materialdicken höchste Stabilität – ohne raumgreifende Innenverstärkungen, wie sie z. B. bei Verwendung von Aluminium nötig wären.

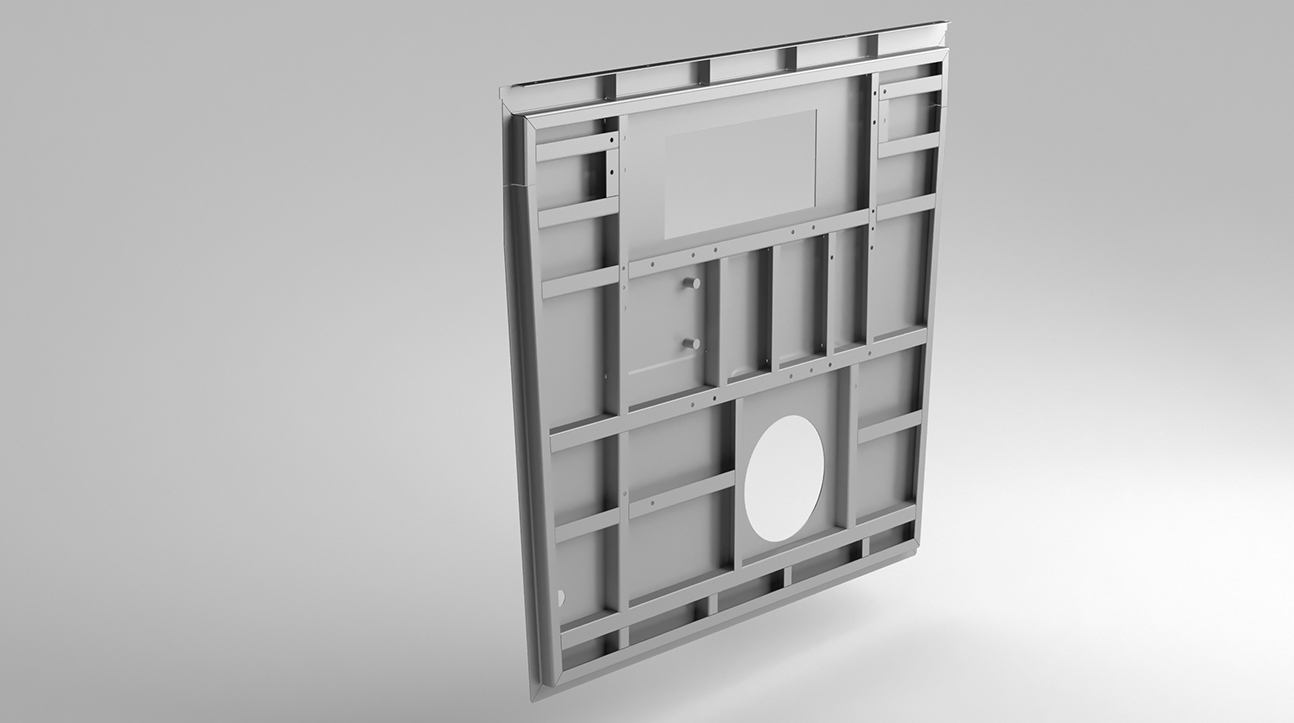

In den XXL-Laserschweiß-Portalen von Photon können auch dünnste Stahlbleche mit höchster Qualität, Präzision und Festigkeit verschweißt werden – effizient, schnell und ohne sichtbare Schweißnähte an der Außenhaut. Das spart im Produktionsprozess Zeit, Kosten und Material, schafft Platz im Innenraum des Zuges und reduziert den ökologischen Fingerabdruck des ICE 4.

Eine Lösung, die Siemens/Bombardier überzeugt hat. In den nächsten Jahren wird Photon Seitenwände, Dachbaugruppen und Untergestell-Komponenten für ca. 1.600 Waggons des ICE 4 fertigen. Und auch in vielen anderen Zügen steckt weit mehr als nur ein Stück Photon. Da heißt es für die Konkurrenz:

„Zurückbleiben bitte!“